En 2016, dans le cadre du programme d'ingénierie en classe de première au lycée, nous — Bastien Bussière, Thomas Boissin, Lisa Battistini et Léo-Nils Boissier — avons conçu une imprimante Braille abordable : une machine à 3 axes déplaçant une aiguille pour embosser une feuille de papier. L'objectif était d'explorer comment un tel dispositif pourrait être accessible en utilisant des composants à faible coût.

L'alphabet Braille

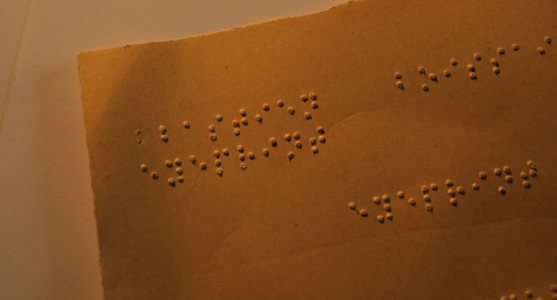

Le système Braille permet aux personnes malvoyantes de lire sur du papier embossé. Chaque lettre est représentée par une combinaison de points disposés dans une grille de six points, et les lecteurs identifient les lettres par le toucher. Pour mieux comprendre l'utilisation quotidienne du Braille, nous avons rencontré plusieurs personnes malvoyantes et visité une école locale pour élèves aveugles ou malvoyants. Nous avons observé comment les étudiants lisent et interagissent avec les supports Braille, en notant l'importance de la hauteur, de l'espacement et de la distinction tactile des points. Ces observations ont directement influencé nos choix de conception, garantissant que les lettres embossées soient confortables à lire et représentent fidèlement l'alphabet Braille.

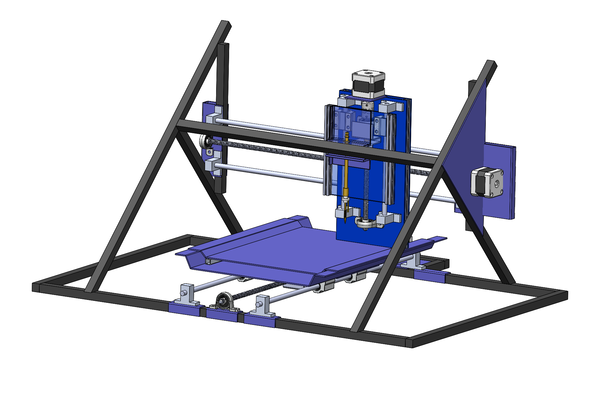

Une première version de l'imprimante

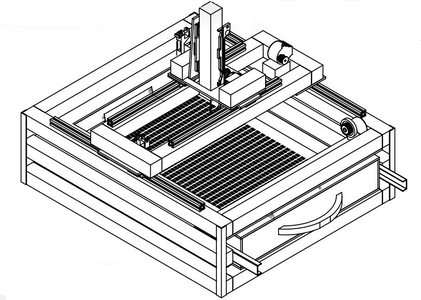

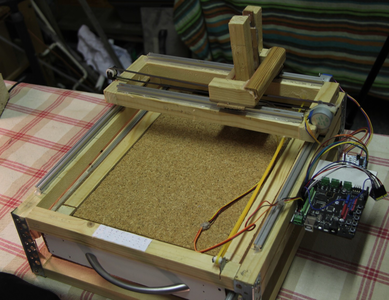

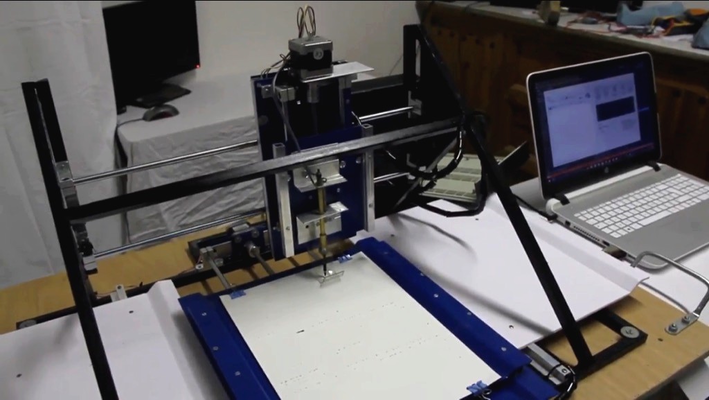

Nous avons commencé à travailler sur l'imprimante Braille au début de 2016. Le budget était limité, le premier prototype a donc été construit en bois avec une transmission par courroie, similaire à une imprimante classique.

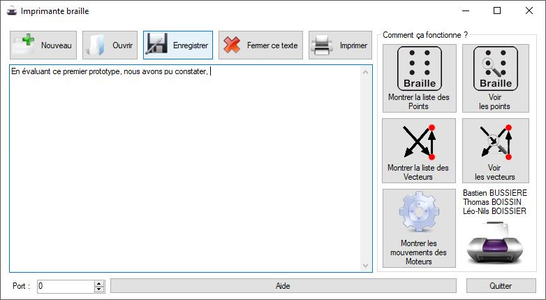

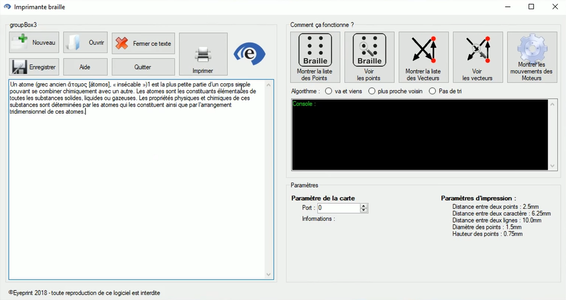

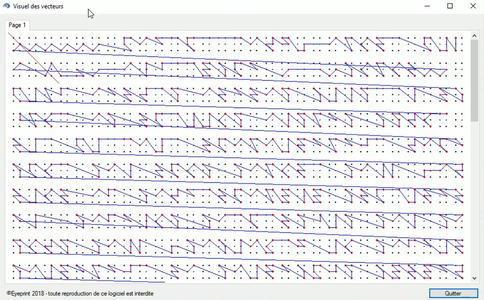

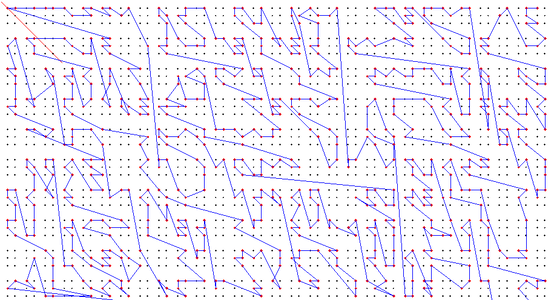

L'imprimante utilisait un contrôleur type Arduino et un programme C# envoyant les instructions de déplacement et d'embossage. Le logiciel générait également le chemin à suivre pour tous les points.

Cette première version manquait de rigidité, entraînant une faible précision d'impression. Nous avons donc commencé une deuxième version pendant notre dernière année, avec un cadre en acier plus solide et un système de 3 bacs pour les feuilles. Les courroies ont été remplacées par des vis d'entraînement.

Une deuxième version de l'imprimante

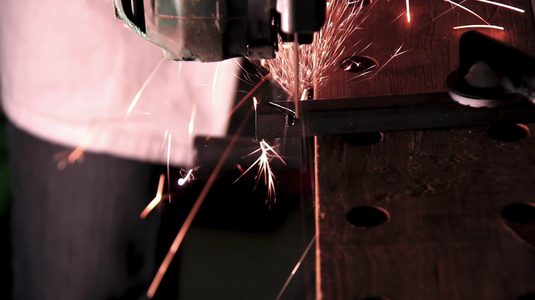

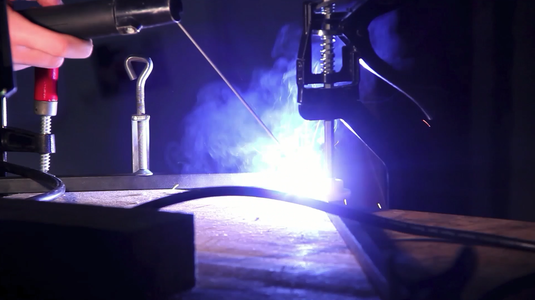

Nous nous sommes alors concentré sur des études mécaniques et électriques plus approfondies. Nous avons mesuré la force nécessaire pour embosser sans percer la feuille, testé des aiguilles chauffantes pour l'embossage du plastique, évalué le couple requis pour déplacer les axes et modélisé les déformations sous charge.

Au-delà de la construction, le projet est devenu un exercice complet du processus d'ingénierie : concevoir, modéliser, simuler, tester et itérer.

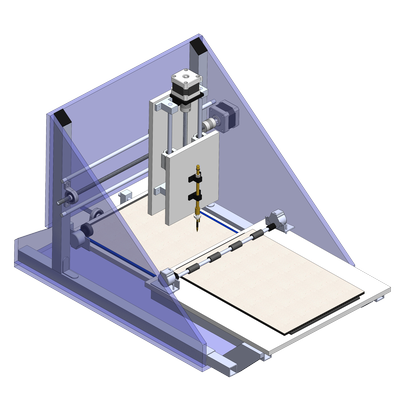

Nous avons modélisé un cadre en barres d'acier de 14 mm, offrant une grande rigidité confirmée par une analyse par éléments finis. Des rails et vis-mères ont été utilisés sur les trois axes, avec des moteurs plus puissants pour gérer la masse et le frottement supplémentaires.

Le logiciel a été amélioré pour réduire la longueur du chemin d'embossage. L'optimisation exacte n'étant pas réalisable en temps polynomial, plusieurs méthodes heuristiques ont été testées, offrant des résultats satisfaisant pour nos besoins.

Après validation, nous avons fabriqué la structure en découpant, soudant, fraisant, perçant et assemblant les pièces.

La veille de la présentation, tard le soir, un moteur tombe brusquement en panne lors des tests. La réparation prend quelques heures, mais le lendemenain matin, le prototype fonctionnait correctement, et produisait des lettres Braille lisibles.

Les présentations

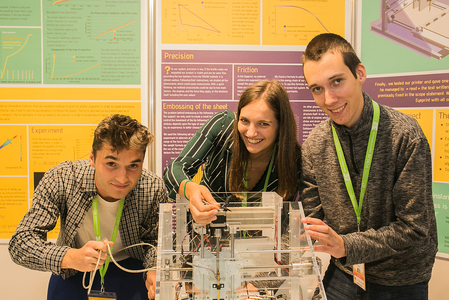

Le projet a été présenté à plusieurs jurys à Lyon et Saint-Étienne, puis sélectionné pour des concours nationaux en Corse, Paris et Toulouse. Il a finalement été invité à représenter la France au European Contest for Young Scientists (EUCYS) à Dublin en 2018.

Le prototype à cadre en acier fonctionnait bien mais était lourd et difficile à transporter. Il a également été endommagé lors du retour de Corse, ce qui nous a conduits à réaliser un troisième prototype plus léger, facilement transportable.

Une troisième version de l'imprimante

Cette dernière version visait la compacité et la simplicité tout en conservant une qualité d'impression acceptable. Nous avons repositionné le bac à papier au-dessus de la plaque d'impression et remplacé le cadre en acier par du plexiglas découpé au laser. Une entreprise locale, ATMP INDUSTRIE PLV, nous a gracieusement réalisé les découpes du plexiglas.

La troisième version était plus abordable et plus facile à assembler, mais moins précise que celle en acier. Nous l'avons présentée à Dublin, où le projet a reçu un Prix Spécial de la Commission Européenne, une invitation à visiter leurs installations en Italie.

Conclusion

Sur deux ans, ce projet a évolué, de l'identification d'un besoin pour une imprimante Braille abordable à la conception, la fabrication et le raffinement de plusieurs prototypes. Nous avons commencé par rencontrer des utilisateurs pour comprendre comment le Braille est lu et utilisé, puis créé un premier prototype mettant en évidence les défis pratiques. Après des échecs initiaux, nous avons exploré diverses solutions d'ingénierie, notamment l'embossage sur plastique, différents moteurs et des systèmes alternatifs de manipulation des feuilles. Beaucoup d'approches ont échoué, mais chaque expérience a guidé l'itération suivante. Grâce à des tests répétés, au raffinement et à l'optimisation logicielle, nous avons développé des prototypes fonctionnels, présentés devant des jurys de profils variés.

Cette expérience a couvert l'électronique, la mécanique et l'intégration logicielle, et a mis en évidence les limites entre faisabilité d'un prototype et production industrielle. Une liste de composants à bas coût ne se traduit pas automatiquement par un produit abordable.

Nous espérons que cette documentation sera utile à toute personne souhaitant explorer des projets d'accessibilité similaires.

Documentation en open-source

Nous n'avons pas pu poursuivre le développement après le lycée. Pour soutenir la recherche et la réutilisation, nous avons publié la documentation des trois versions. Elle comprend les résultats d'expériences, les notes de conception et les idées alternatives envisagées pendant le développement.

Repository : github.com/Leonils/eyeprint